開発ストーリー・シリーズ「開発者の思い」:第34回

『生産ライン用マイクロ天びんの開発』

『生産ライン用マイクロ天びんの開発』

計量器が部品の品質管理に利用された歴史は古く、質量を計測する事で、簡便に、低価格で、かつ精密に、部品の内部欠損を含めて検出できる事が有利な特徴として認識された。その結果、生産の後工程となる製品の品質検査や個数管理に精密な天びんが導入され、品質管理に有効な機器として定着した。その次の段階として、約30年前から主にベアリングの生産ラインなどにおいて、最小表示が10mgとなる精密汎用天びんの導入が本格化した。この背景には、応答速度が実質1秒となる高速応答天びんが出現し、生産ラインに必要となるタクトタイム1秒を実現したことが大きかった。計量器側から見ると、潜在的な需要があった高速応答天びんの新規開発により、部品の全数検査が可能となり、生産ラインでの計量器の使用頻度が高まる結果となった。

余談となるが、私がA&Dに入社して3年目に、質量センサから開発したHXシリーズはバブル末期の仕様を採用した製品として市場にデリバリーした。HXシリーズは当時の汎用天びんとしては、高機能&高価格商品となり、バブル崩壊後の市場では受け入れられない失敗作となった。しかし、当時の天びん業界で、唯一の1秒応答を実現した汎用天びんとなっていた。約10年後となる2000年に、HXの2つ後となる後継機種GXシリーズを開発し、大手顧客に新製品の説明をして歩いた。この時、HXシリーズを多用しているメーカにおいて、HX廃止についての強い異議が多くあり驚かされた。この事で、多くの生産ラインにHXが導入されていた事実を初めて認識した。間抜けな事に、実に製品発売から10年を経て、その製品が廃止機種となる直前に、ようやく開発を担当した私は、その事を実態として理解することができた。

これらの事実は、市場をこまめに回る重要性を認識させてくれた。また、その時、開発に蔓延していた、井戸の中に閉じこもったような開発姿勢を反省し、以降は機会があれば、できるだけ使用現場に出向く事を心掛けるようになった。また、自社で製品を直販していない事による、市場情報入手の困難さを感じることにもなった。

それから時間を経た現在では、汎用天びんから、分析天びん相当の最小表示0.1mgの計量器が生産ラインでも一般的に使われるようになった。また、ここ数年では、生産ラインにおいても最小表示が1μgとなる、通称マイクロ天びんが、生産現場での品質管理を目的に導入される機会が増えてきている。

生産現場でマイクログラムの感度が必要となった理由は、大型液晶市場が飽和し、一方活況となったスマートフォンなどにおいて、小型液晶に添加するレジストインクの計量値が0.1mg(100μg)レンジに達した事。電子部品の小型化に伴うIC封止剤や半田ペーストの少量化、記憶装置などに使用されるミニチアベアリングの一層の小型化などがある。これらの背景には、日本が生き残りをかけた新市場において、品質管理で優位な立場を確保しなければならないという、宿命的な問題もあった。

以上の状況から、ライン用計量器を使用した生産ラインの設計&製造は、日本、韓国、台湾の3か国に独占されており、最終的にラインを設置する場所は中国となる場合が圧倒的に多くなっている。

生産ラインでも使われるマイクロ天びんは、表示が不安定と多くの関係者が理解している。しかし、なぜ不安定になるのか?について、漠然と最小表示が1円玉の重さの100万分の1となる高感度が原因と考え、それ以上の詳細な不安定要因を特定&判断することができなかった。これらの事実は、分析天びんの使用現場で、不安定原因究明が必要でも、その解決策の立たない状況を生んでおり、その問題解決は天びんメーカに委ねられていると言える。しかし、一方、今まで上記問題に対する解決案を提示したメーカも、また天びん関係の技術報告についても、業界では皆無な状態が続いていた。

計量・計測する機器を作る計量器メーカが、機器の設置される環境測定を行わないのは矛盾であると認識された。そこで、その対策について検討を繰り返した。その結果、計量値を長時間記録し、同時に計量環境としての温度、湿度、気圧、振動を記録し、かつ継続する計量値から繰り返し性を計算し、データをグラフ化する事で、計量値の不安定原因を確定する事を思いついた。不安定となる天びんを利用して、逆にその原因となる環境要因を確定するという逆転の発想を実践すると、24時間の計量データと環境データをモニタする事で、不安定要因がすべて確定できることが判明した。この手法を計量器の環境評価ツールとして確立し、『AND-MEET』と命名した。MEETを利用しデータを取得&解析することで、先日の5000キロ離れたネパール地震など、遠くは地球規模で発生する地殻変動の影響が鮮明に判断され、近くでは、エアコンのON/OFF、人の出入やトラックの通過、低気圧の通過、部屋に設置された電気炉などの高温を発性する機器の影響、計量器を設置した部屋や建屋の剛性の問題が、個々に判断できるようになった。原因が理解されると、当然対策も立てられるようになった。

しかし、対策が立たない最後の問題が、一般的に言われる、低気圧の通過による計量表示の不安定であった。新しく開発した生産ライン用計量器:AD4212Dには、最小表示が1μgの機種があり、既存の製品で問題となっていた計量表示値の安定度改善が、最大の開発課題となっていた。

温度、湿度、振動などの外乱については、対策が確立していたが、低気圧が接近すると繰り返し性が標準偏差で1.2μgであったものが10μg以上となり悪化することが知られていた。これらの原因としては、低気圧に伴う風の影響で、建物の揺れる事が考えられた。そこで、計量環境測定用として開発した、環境ロガー:AD1687を利用した環境測定を繰り返した。しかし、感度1mGの振動センサの出力には変化が無く、建物が振動していなくても、計量値の不安定になる現象が時々確認された。夏前から比較的安定していた計量値が、半年近くデータを取り、季節が冬になると、計量値不安定の頻度が高くなってきた。そして、最後に気象台の公開する風速そのものが、μgの再現性を低下させている事が判明した。しかし、計量器に直接風を当てても、風防をすれば影響が無く、また、天びん室内において、かつパーテーションで区切られた計量室内に置いた天びんに、外部の風が入ることは考えられなかった。

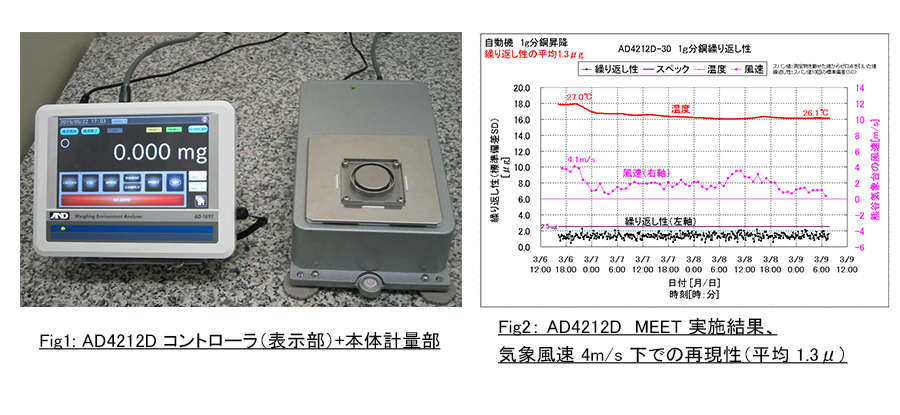

最終的に理解されたのは、気象風速による室内の微小な気圧変動と、その気圧変動を受ける質量センサのケーシングの機密性により発生する圧力差により、計量値のゼロ点が変動する現象と判明した。この具体的対策については、後日説明する予定となるが、原因が判明し、対策した新しいライン用計量器では、添付したグラフにあるように、外の風速が4m/s程度となる風力2の環境下でも、1μgでの計量値の安定が確保され、繰り返し性で1.2μgとなる高精度が確保されることが判明した。この時、既にAD4212Dの開発着手から2年という長い歳月が経っていた。

最小表示1μgでの高い安定性能を出すのに、長い時間を要してしまった。しかし、ひとつの技術のブレークスルーを経験して開発された製品が、最終的にAD4212Dとして形になった。この日本製ライン用計量器が、日本の得意とする精密機器の生産現場において、生産される製品の性能確認や品質管理に有効に働き、今までに無かった高安定な分析天びんとして、生産性や品質の向上に貢献できることを望んでいる。

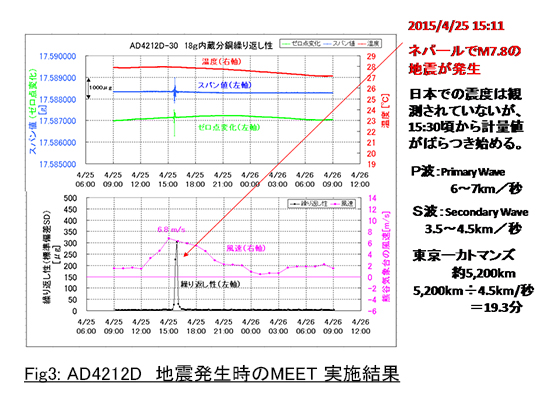

Fig3について

Fig3について

2015年4月25日 AM 9:00~4月26日 AM 9:00までの24時間のAND-MEET実施結果となる。

偶然ネパール地震があり、繰り返し性の悪化した瞬間があるが、最大風速 6.8m/s 時にも天びん性能に問題の無かった事が確認されている。